摘要:煤化工產業目前面臨環保、碳減排、生存壓力,亟待轉型升級。煤制天然氣工廠可以在不影響主產品的基礎上,調整部分工藝路線提純氫氣,為煤化工企業新增一個高價值副產品,但氫氣如何跨越地域運輸尚無報道。綜述了氣氫液化、儲氫材料儲氫、長輸管道摻氫3種技術路線的可行性和有利條件,借助氫能產業蓬勃發展之勢,實現煤化工產業的轉型升級。

作為煤炭大國,我國煤炭資源豐富易得,基于我國現有的能源結構,在未來很長一段時間內,煤炭仍將是我國的主體能源,在保障我國能源供應安全中占據重要位置。現代煤化工產品種類繁多,多種技術路線并存,有煤制氣、煤制油、煤制化工品等。

當前煤化工項目投資大,贏利水平提升難,國內多個煤化工項目處于進退兩難的境地,已建成的煤制油、煤制氣項目投產以來持續大幅虧損,煤基化工品企業未來前景也難言樂觀;煤化工行業面臨環保、碳減排、成本壓力。因此,現代煤化工要想實現可持續發展,應根據自身特點找準行業定位,耦合技術路線、優化系統,降低成本。

在工業化制氫路線中,煤制氫優勢明顯:(1)原料易獲得,我國煤炭資源豐富且易得;(2)制氫成本低,規模化煤制氫成本在0.8 元/m3左右,而天然氣制氫成本達2元/m3;(3)技術成熟,煤制氫的技術可追溯到上世紀八九十年代。總體看,煤基氫能路線是最經濟、最實用的一種途徑。

氫能具有清潔、高效、可持續發展等特點,是實現電力、液體燃料、熱力等各種能源品種之間轉化的媒介,是未來實現跨能源網絡協同優化的唯一途徑。氫氣(H2)是二次能源,需要從一次能源轉化制取,相比電解水、天然氣等現有制氫方式,我國以煤為主的資源稟賦為煤制氫發展奠定了基礎,也為煤化工企業的轉型提供新的發展方向。

目前還沒有針對煤化工企業具體工藝路線調整的文獻。鑒于未來氫能可能大規模應用,煤化工企業可以在不改變主產品的基礎上,調整工藝路線、延伸產業鏈等,找出與氫能的契合點,增強抵抗風險能力。本文以煤制天然氣項目為例,探討了企業新增煤制純氫技術路線的可行性,希望給企業轉型發展提供參考。

1 氫氣的制取

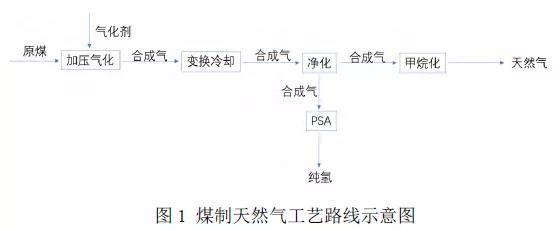

以煤制天然氣為例,煤主要通過煤加壓氣化、變換冷卻、合成氣凈化、甲烷化合成最終生成天然氣,詳見圖1。

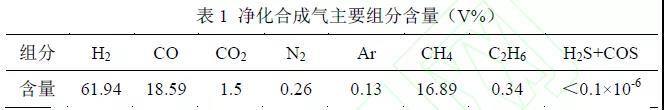

基于現有工藝,在主產品天然氣的基礎上,可以引出部分凈化后的合成氣,其主要組分含量見表1。新增PSA 裝置可以提純附加值更高的氫氣。

從表1可以看出,凈化合成氣中H2含量高、硫含量低,基本不含苯、粉塵等雜質,利于下游PSA 提純裝置的運行,且提純后的CH4可以直接并入天然氣外輸管道,純氫外輸到目標市場。

2 氫能的運儲

氫能一般需要跨地域運輸。煤制天然氣項目一般位于西北地區,通過西氣東輸管道輸送到東部下游用戶。如果直接通過長管拖車運輸氣氫,運輸成本高,項目不具有競爭優勢,需要將氣氫進一步處理,使得最終產品具備成本優勢。下面選取3種技術路線進行探討。

2.1 液氫路線

氫液化是通過預冷和膨脹節流等工藝,把氣氫降溫到20.37K變成液氫。液氫具有兩大優勢:① 液氫的單車運氫能力是氣氫的10倍以上,不僅運輸效率大幅提高,而且隨著運輸距離的增加,液氫的成本優勢遠大于氣氫;② 通過液化可以對氫氣進行提純;在20.37K低溫下,除了少數稀有氣體之外的所有氣體雜質都會凝固分離,因此可以獲得純度≥5N(99.999%)的高純氫和6N(99.9999%)及以上的超純氫,5N和6N氫具有廣泛應用前景,我國消耗量約20萬t/a,目前大量用于大規模集成電路芯片、平板顯示器、半導體器件、冶金等行業,而且高純、超純氫的市場價格遠高于普通純氫,液氫的附加值遠高于氣氫。

基于以上液氫優勢,企業可以在廠區內增加氫液化裝置生產附加值更高的液氫產品。煤制天然氣工廠生產液氫相比單獨建液氫工廠具有以下優勢:煤制天然氣工廠占地較大,一般會為后期規模擴大留有空地,因此新增液氫裝置不需要額外征地,可以節省土地費用;充分利用工廠現有的公用工程如儀表空氣、氮氣、脫鹽水等;氫液化工藝需要液氮進行預冷,工廠建有空分裝置,產出的液氮完全可以滿足液氫單元的使用;液氫項目液化的耗電量比較大,規模化(5t/d 以上)的液氫項目,液化能耗在13kWh/kg(氫)左右,工廠建有自備電廠,液化可以使用廠用電,用電成本低。以上優勢可以明顯降低液氫的生產成本,煤制天然氣工廠生產的液氫更具有競爭力。

一般液氫可用公路罐車運輸,大的需求量可以采用更加快速、經濟的深冷鐵路槽車或者海運進行運輸;目前日本國內的液氫路線之一是在澳大利亞利用褐煤氣化制氫、氫氣提純、氫液化、液氫海運到日本港口,此方案正在試行中。類比國內,我國西部產的液氫除公路、鐵路運輸之外,還可以選擇通過長江水道運輸到東部。我國也在鼓勵高校和企業開展液氫領域技術、產業化的示范應用,加快民用液氫市場的發展,未來液氫將在我國氫能產業鏈中扮演重要角色。

2.2 儲氫材料儲氫路線

儲氫材料選取液態儲氫和固態儲氫,分別是有機液體儲氫、氫化鎂儲氫2種路線。

2.2.1 液態儲氫

有機液體儲氫技術以甲基環己烷為代表,具有儲氫量大、儲運安全方便、便于利用現有石化基礎設施和運輸設備等優點。甲基環己烷儲放氫過程為:甲苯加氫生成甲基環己烷,甲基環己烷脫氫生成甲苯并釋放出氫氣。目前甲基環己烷儲氫技術中加氫工藝成熟,國內有多種工藝路線已實現工業化,難點在于脫氫工藝高效催化劑的研制。日本千代田化工在此領域研究進展較快,開發的SPERA工藝流程,甲苯選擇性超過99.9%,脫氫轉化率超過95%,催化劑壽命超過1萬h。日本已使用該工藝在文萊建設商業化示范裝置,并已將4.7t的氫氣運往日本,預計2020年總共將向日本提供210t氫氣。日本甲基環己烷儲氫技術研發進展及示范項目的運行,證明該儲氫技術的可行性,有望成為未來氫儲運技術的選擇路徑之一。

煤制天然氣工廠除主產品天然氣外,還生產有副產品焦油、中油、石腦油,目前副產品只能作為廉價的化工原料外銷給其他化工廠,附加值低。這3種副產品均含有較高的芳烴組分,其中石腦油中芳烴含量高達85%以上,加氫后可得到較優質的芳烴原料,從而為甲基環己烷儲氫工藝提供廉價的儲氫介質,儲氫物質可以利用現有鐵路運輸系統運輸。

2.2.2 固態儲氫

固態儲氫技術中,鎂儲氫具有儲氫量高、安全、環保等優勢,被認為是最具發展潛力的儲氫材料。固態儲氫工藝流程:鎂在高溫下氣化為鎂蒸氣、與氫氣進行反應合成氫化鎂、氫化鎂分解釋放出氫氣。氫化鎂通過2種途徑轉化為氫氣:其一氫化鎂熱分解為鎂和氫氣;其二氫化鎂水解生成氫氧化鎂并釋放出雙倍的氫氣。

氫化鎂除用于燃料電池外,可進一步提高品質用于附加值更高的化妝品及醫藥行業市場,據了解國內出口到日本的高純度粉狀氫化鎂售價2500元/kg。制備鎂粉的氣化溫度要在600℃以上,能耗約10kWh/kg(Mg H2),生產成本主要是在能耗和氫氣源。煤制天然氣工廠一般位于西北地區,鎂礦資源易獲得;引出的部分凈化合成氣可獲得廉價的氫氣;氫化鎂為固體,便于大規模使用公路或鐵路運輸;工廠自備電廠、副產高中低壓蒸氣,用電用氣成本低,氫化鎂生產成本低。

2.3 長輸管道摻氫路線

管道輸氫是具有發展潛力的低成本運氫方式,但輸氫管道由于氫脆現象需選用含炭量低的材料,導致氫氣管道的造價是天然氣管道造價的2倍以上,此外占地拆建等問題也導致投資成本高。如果利用現有的天然氣長輸管網摻氫運輸可以解決上述難題 。天然氣摻氫也是氫能研究熱點,國內外科研機構紛紛投入研究,目前多個示范項目也在陸續推進中。德國、英國等已建有或在建摻氫率高達20%的管道摻氫示范項目;國家電投集團于2019年建成國內首例天然氣摻氫示范項目。如果摻氫示范驗證成功,并解決天然氣管道與氫氣相容性問題,煤制天然氣工廠可以充分利用現有西氣東輸管道等天然氣主干管網和龐大的支線管網摻氫運輸,無需任何改造,降低了氫氣的運輸成本。

3 結論

國內氫能產業進入快速發展期,氫能也成為傳統能源產業向清潔能源變革的重要途徑。煤化工企業應深入研究分析氫能全產業鏈,結合企業特點、現有工藝流程、地域、政策等因素找出與氫能的契合點,尋求效益最大化。煤化工與氫能產業深度融合,推動煤化工行業的技術創新向更高質量邁進,實現資源共享、優勢互補,推動傳統能源實現更深層次、更清潔化利用的轉變。

責任編輯: 李穎