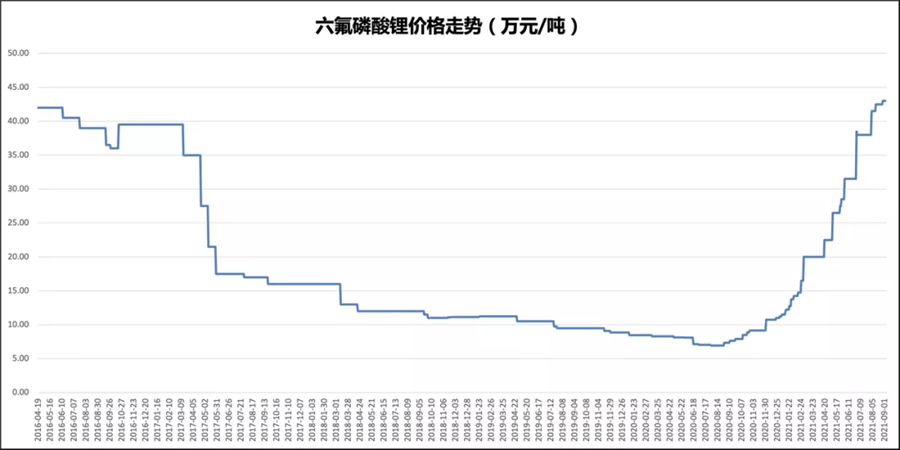

均價從7萬元/噸一路飆漲到近45萬元/噸,六氟磷酸鋰(LiPF6,下稱六氟)僅用時一年。

在動力電池的成本結構中,六氟原本只占到3%左右,現在一躍達到10%,成為一股不能忽視的力量。

六氟漲價源于缺貨。即使多數廠商的產能利用率已經達到90%左右的歷史最好狀態,也依然不能滿足下游電解液和動力電池廠商的原料需求。

火熱行情的背后,是動力電池產業的爆發式增長。SNE Research 數據顯示,2021年1-7月,全球動力電池裝車量達137.1GWh,同比高增143.6%。

電解質是“鋰電池的血液”,鋰離子遷移、電荷的傳遞都需要借助電解質來完成。

在常用的電解質中,六氟憑借較好的綜合性能、適中的價格,打敗了LiAsF6、LiBOB、LiBF4、LiCIO4等多種鋰鹽,已經成為目前商業應用最廣泛的電解質。

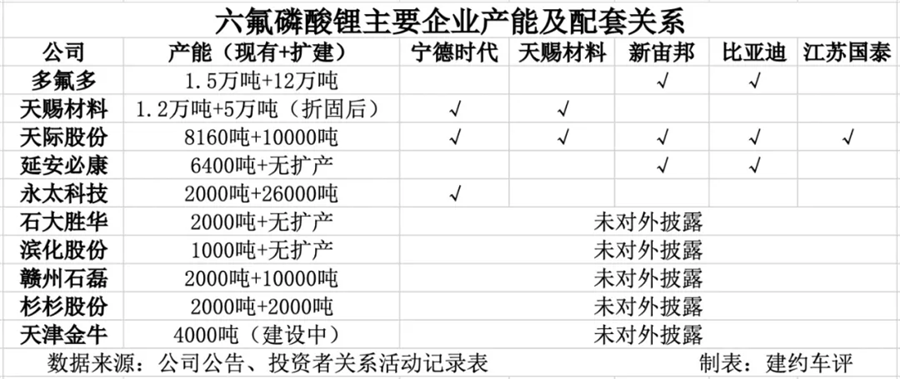

動力電池廠商層面,爭搶上游原材料已然變成“常規操作”。就連一貫強勢的寧德時代和比亞迪,也開始通過支付預付款等方式,鎖定六氟產能。5月底,寧德時代一舉鎖下1.5萬噸的六氟產能,對應電池產量(磷酸鐵鋰/三元)達120-170GWh。

電解液廠商方面,不自產六氟的電解液廠商,正在被上下游擠壓,有淪為代工廠的危險;自產六氟的電解液廠商,相對來說更從容一些,頭部廠商天賜材料甚至喊出了“六氟價格不應超過20萬元/噸”。

曾經,日本作為鋰電池產業的發源地,一度占據著全球98%以上的鋰電池產量。在六氟的生產方面,日本的森田化學、關東電化和瑞星化工三家企業幾乎稱霸世界。

直到2010年,日本廠商還壟斷著全球九成以上的六氟市場份額。到2016年,多氟多在中國的市占率就提升至30%,同時國際市場的占有率也反超日企,成為世界第一。2018年,天賜材料的電解液銷量在中國的市場份額達25%,位居頭名,且所用六氟大部分實現自產。

在過去的15年中,中日企業此消彼長的原因是什么?這個頗受矚目的化工品行業有何特點?展望未來,中國的六氟和電解液行業將去向何方?

產業先聲

2006年夏天,時年56歲的李世江乘飛機來到日本。他此行的目的,是拜訪技術專家橋本,向對方學習六氟的生產技術。

李世江18歲入伍,退伍后進入化工行業工作。2006年,李世江成為焦作市多氟多化工有限公司董事長。

一位國內化工行業的老專家曾對李世江說,“你搞了那么多的國家標準、行業標準,但你知不知道,實際上,單是把氟這個元素的產品做好,就可以按克賣。”

此言令李世江頗受震動,但他本人并非技術出身,在科研方面心有余而力不足。多氟多由焦作市冰晶石廠整合而來,技術底子更是薄弱得很。

北京化學試劑研究所是國內最早開始使用六氟的研究機構之一。2006年之前,他們科研所使用的六氟,都需要向日本企業采購,價格高達每噸100萬元左右。

面對中國客戶的科研需求,日本企業雖然答應供貨,但不僅供貨周期長,還要求預付款。

研究所一位資深工程師曾這樣對李世江訴苦:“我每年要到日本三次,跟人家說好話,花幾倍的高價還不肯賣給我們。”

飽受壟斷之苦的北京化學試劑研究所,迫切地希望有中國企業能夠打破國外廠商壟斷的局面。2006年,研究所的孟所長在把李世江送上去往日本的飛機之前,握著他的手反復說道:“拜托了、拜托了。”

學習六氟的生產技術,李世江不打無準備之仗。為了給對方留下好印象,赴日之前,他先將橋本領銜的專家團隊請到河南,主動帶他們參觀多氟多的產線。

但當李世江來到日本,打算好好參觀一下對方生產六氟的產線時,卻遇到了不小的麻煩。

橋本先是故意躲起來,不見李世江。在電話中,他以日本人一貫的謙卑姿態說道:“對不起李先生,領導去外地考察了,需要等他回來批準。”

聞聽此言,李世江表示,“那我就在這里等。”

“對不起,日本決策非常慢。”橋本說。

就這樣,一連幾天,李世江都沒見到橋本,只能在公司門口徘徊。

見李世江如此有誠意,橋本把他請進公司,兩人共同在院子里轉了轉。然而,到了生產廠區門口,李世江就被橋本攔住了。

橋本表示,如果多氟多想要購買生產六氟的技術和設備,需要支付50億人民幣。

在當時,這稱得上是一筆天文數字。直到2004年,經過四次增資,多氟多的凈資產才達到400萬元。面對50億的天價,李世江只好作罷。

回望二十一世紀初,日本企業的六氟制備技術已經日臻成熟,中國企業則剛剛起步。

早在1983年,日本旭化成公司的吉野彰在美國林肯實驗室學術研究成果的基礎上,制造出世界上第一個可充電鋰離子電池的原型。

1991年,索尼公司將其實現商業化生產并推向市場,為日本企業在鋰電池領域的一騎絕塵奠定基礎。

在六氟的制造方面,相較于白手起家的中國公司,日本的化工企業已有長達數十年的技術發展史。森田化學、關東電化和瑞星化工分別成立于1935年、1938年和1944年。多氟多算是中國國內較早建立的化工企業之一,但那也是1990年代末期的事情。

為了實現六氟的國產化,從1998年開始,中氟、肥城等公司都做過實驗或者開展過中試,天津金牛也承擔過國家計委主導的年產80噸六氟高新技術示范工程,但是最終都沒有實現大規模工業化生產。

事后,橋本告訴李世江,日本企業制備六氟的技術是長期積累的結果,要求特別高,不僅需要嚴苛的生產環境,還需要很高的人員素質,就連男士吸煙、女士抹口紅都不允許。多氟多兩方面條件都不具備,不可能自主生產六氟。

就這樣,李世江學技無門,只能抱憾回國。

后來居上

從日本回來后,李世江下決心自主攻克制備六氟的核心技術難關。

他在多氟多內部成立六氟研制小組,由畢業于鄭州工學院化工系的閆春生擔任組長。

閆春生于2001年入職多氟多,從研究所技術員做起,歷任鋰鹽車間主任,三、四分廠廠長、品質部部長,總經理助理,后來成為多氟多的總工程師。

為了研制六氟,閆春生帶領研制小組查閱各種資料,向專家請教。實驗用的容器市場上買不到,他們就自己摸索,焊接制作。

看似不起眼的淡黃色粉末,如果與潮濕空氣接觸,就會發熱以至燃燒。實驗開始后第二個月的一天,突然“嘭”的一聲巨響,煙霧瞬間充滿實驗室。那股煙霧來自無水氟化氫的化學反應,劇毒且有強腐蝕性,驚出大家一身冷汗。

還有一次,爆破物順著散熱口噴射而出,高溫強腐蝕的無水氟化氫直接噴了實驗人員一身,要不是反應快,趕快脫掉被燒毀的防護服,后果不堪設想。

研制小組的實驗裝置非常簡陋,尤其是上料裝置,需要人工不停地用手指頭彈料,才能保持勻速進入。每次上料需要8個小時,這期間不能離開人。為了保證進度,科研團隊成員被分成兩組,每兩個小時輪換一次。

就這樣,多氟多艱難推進著六氟的研制工作。800多天后的2009年1月15日,經過上千次試驗,他們終于制造出2克結晶態六氟。

當年11月,多氟多年產2噸的六氟實驗裝置取得成功。2010年,年產200噸六氟生產線建成,產品開始規模化生產并推向市場。

原本坐收壟斷溢價的日本企業不肯就此善罷甘休。為了讓多氟多退出六氟市場,他們把產品價格一降再降,直逼多氟多的成本線。面對價格戰,研制小組找到新的原料路線,實現產品完全替代進口。

至此,以多氟多為代表的中國企業,終于打破了日本企業對六氟的技術封鎖和市場壟斷。

2015年,多氟多“六氟磷酸鋰關鍵技術開發及應用”科技成果獲得中國石化工業聯合會科技進步一等獎,并在2016年獲得國家科技進步二等獎。

在六氟國產替代的過程中,除多氟多外,天賜材料也扮演了相當重要的角色。

天賜材料的創始人名為徐金富,他曾在研究生畢業后參與創辦道明化學,也就是藍月亮的前身。

2000年,徐金富在廣州創辦日用化學品公司天賜材料,企業很快走上正軌。但他并不滿足于每年10%-20%穩定增長的日化生意,決心為公司開辟第二增長曲線。

2002年,徐金富注意到手機、電動車、家電等行業對鋰電池的巨大需求,他判斷鋰電池即將取代傳統的鉛酸電池,于是在天賜材料內部組建鋰電池電解液研發團隊。

天賜材料內部團隊判斷,要想在鋰電池電解液領域獲得長足發展,就必須向產業鏈上游延伸,形成一體化生產能力。

于是,他們開始介入電解液上游原材料六氟的研發和生產。但與多氟多完全自主攻關不同,天賜材料采取的是專利授權的方式。

天賜材料上市前披露的招股書顯示,2007年12月,經美國化學技術公司撮合,天賜材料、Dr. Novis Smith及美國化學技術公司三方簽署了《LiPF6 生產制造技術許可使用協議書》,天賜材料由此獲得六氟生產規程、工藝流程圖等書面資料。

在這之后,天賜材料組建六氟項目研發工程團隊,對Dr. Novis Smith提供的技術工藝消化吸收再創新,在工藝流程、工程放大等方面進行了優化、改進,形成了六氟規模化生產技術。

從著手研發六氟,到形成規模化產能,天賜材料一共用時不足5年時間:

2007年,天賜材料專門設立九江天賜高新材料有限公司;

2010年,九江天賜電解液試產取得成功;

2011年,天賜材料六氟產能達到300噸,電解液項目正式投產。

2011年,全球六氟產能約為每年4000噸。其中,日本主要三家廠商的產能為3430噸,占全球產能的85%。

但到了2013年,六氟甚至出現產能過剩現象。至2014年底,六氟價格達到階段性低點8.4萬元/噸,跌破日本企業成本價,森田化學日本本土工廠停產,關東電化和瑞星化工則大幅減產。

近些年,天際股份、延安必康、永太科技、石大勝華等六氟廠商相繼發展壯大,在與日本廠商的競爭中,中國企業再添生力軍。

據《建約車評》不完全統計,國內主流六氟廠商的合計產能(折固后)已經超過5萬噸/年,擴建產能(折固后)合計達21.2萬噸/年。

行業格局

2016年以后,由于中國六氟企業已經完成對日本企業的全面超越,這場長線戰爭的主線也從中日兩國間的產業轉移轉變為中國企業的內部競賽。新宙邦、多氟多和天賜材料是這場競賽的主要參與者。

從技術路線的角度看,國內六氟廠商的生產工藝大體上分為四種,分別為氣固反應法、離子交換法、有機溶劑法和氟化氫溶劑法。

其中,氣固反應法生產效率低,制得的六氟純度不足;離子交換法成本過高,難以實現工業化。有機溶劑法和氟化氫溶劑法最易于實現大規模量產。

在三家頭部廠商中:

新宙邦主要生產電解液,不具備六氟的制備能力;

多氟多依托自研的氟化氫溶劑法,制備固態六氟,不生產電解液;

天賜材料2018年起與日本中央硝子公司合作,使用有機溶劑法制備液態六氟,并生產電解液。

氟化氫溶劑法在國內使用最為廣泛,其主要原理是用氟化鋰和無水氟化氫合成氟化鋰氫氟酸溶液,然后向溶液中通入五氟化磷氣體,生成六氟結晶,經過分離干燥后得到成品。

它的反應過程比較容易控制,但是由于使用了腐蝕性極強的氟化氫,生產設備需要耐腐蝕,對工廠安全設施要求也極高,生產前期投入大。

而有機溶劑法是讓氟化鋰和五氟化磷在碳酸乙烯酯等有機溶劑中反應,得到液態六氟溶液,六氟含量約為32%。

天賜材料在使用液態六氟配制電解液時,直接用管道輸送,采用自動配制系統,全系統密閉無空氣,在保證產品質量的同時,減少了人工消耗。

而其他電解液廠商在使用固態六氟制備電解液時,需要人工加料,物料與空氣接觸,不僅容易影響產品品質,而且面臨一定的安全風險。

此外,由于有機溶劑法省去了干燥、結晶再溶解的過程,生產成本得以降低。五氟化磷和氟化鋰的反應過程不在具有強腐蝕性的氟化氫溶液中進行,對設備的抗腐蝕能力要求明顯降低,前期設備投入也低于常用的氟化氫溶劑法。

從產業路線的角度看,新宙邦、多氟多和天賜材料三家公司的打法各不相同。

新宙邦生產電解液所用六氟全部依靠外購。事實上,新宙邦也曾于2009年自主研制過六氟,但經過半年時間的試驗,未能取得成功,公司此后決定通過外購來解決六氟的來源問題。

根據各公司2020年年報披露的前五大供應商和前五大客戶分析可知,不掌握六氟生產技術的新宙邦,主要向多氟多、天際股份采購六氟,新宙邦分別是后兩者的第一大和第三大客戶。

與新宙邦不同,天賜材料選擇由電解液向上游延伸,已經布局碳酸鋰、硫磺、氟化氫等原材料,并與中央硝子合作自產液態六氟,逐步打通電解液的垂直一體化生產鏈路。

目前,天賜材料的六氟自供比例約為80%,其余部分采購自天際股份。天賜材料稱,未來新產能上線后,六氟的自供率還會有所提升。

多氟多則是一家典型的氟化工企業,它在突破固態六氟的制備技術瓶頸后,選擇向產業鏈下游延伸,希望利用自身在鋰離子電池原材料方面的優勢,進軍整車和電池生產領域。

2015年至2016年,多氟多在整車和電池生產領域花費的資金不下百億,但市場反響不佳,此后便大幅縮減資金投入。2016年,多氟多新能源董事長李云峰曾公開表示,多氟多對汽車的復雜性有了更深的認識,生產環節已暫時放緩。

在資本市場上,這三家企業也經常被拿來對比。

新宙邦的上半年營收為25.57億元,凈利潤為4.55億元,9月14日收盤市值593億元;

多氟多的上半年營收為29.15億元,凈利潤為3.14億元,9月14日收盤市值434億元;

天賜材料的上半年營收為36.99億元,凈利潤為8.13億元,9月14日收盤市值1416億元。

顯然,天賜材料享受著更高的市值和利潤,當然了,天賜材料還有一部分日化業務。

之所以會呈現這種局面,和六氟以及電解液的行業特性有很大的關系。

在動力電池中,正極、負極、隔膜等其他主材因為產品型號、制備工藝的多樣而日趨復雜,形成了各自的技術壁壘,唯獨電解液盡管看起來“高大上”,但技術單一,生產門檻最低。

在電解液的生產流程中,只有溶劑提純、物料混合和后處理等三個步驟,其中最關鍵的步驟是物料混合,即根據配方,按照順序將溶質、溶劑和添加劑加入反應裝置中,并在一定溫度下按照一定的速度攪拌,并不涉及復雜的化學反應。

國內一些小型電解液企業制備電解液所用的原料均為外購,配方則由電池廠商提供,自身相當于只提供了一個化學反應的場所。

實際上,電解液產能提升的瓶頸,就在于關鍵原材料六氟的產能。電解液擴產十分容易,即使是在當下電池各環節供不應求的時候,電解液行業的整體開工率依然很低。

電解液由電解質、溶劑和添加劑配置而成,而六氟憑借綜合性能優勢,目前在電解質中占據統治地位。

根據電解液的生產配方,與添加劑這樣用量較少、品類繁多的原材料相比,六氟用量大且品種相對單一。東方證券研報顯示,在電解液的主要成分中,除六氟和傳統溶劑之外,添加劑的種類多達29種,而這些添加劑的合計用量也僅約為六氟用量的一半。

此外,在產品形態方面,液態六氟的出現晚于固態六氟,而新型產品的大面積應用需要時間周期的驗證。產業界一度對液態六氟抱有偏見,認為它無法制造高端的電解液。

但近些年來,隨著天賜材料接連實現為寧德時代、特斯拉、LG新能源等頭部廠商供貨,液態六氟開始摘掉低端的帽子。天賜材料董事長徐金富在接受機構調研時表示,如果客戶肯買其生產的電解液,就說明他們認為固態六氟和液態六氟在性能上沒有區別。

某種程度上,六氟已經具備了一定的類大宗商品屬性。產品的生產和銷售將繼續向頭部企業集中,行業的馬太效應會愈發凸顯。

誰能穩定產出質量可靠的低價六氟,誰就能在擴大市場份額方面占據優勢。

低價,是六氟競爭中的關鍵。

與新宙邦和多氟多相比,天賜材料的成本控制能力更強,這主要由技術路線和企業戰略兩方面因素決定。

在技術路線方面,相較于固態六氟,液態六氟的固定資產投資低,生產步驟得到簡化,原材料成本也有所下降,這使得生產液態六氟的天賜材料具備明顯的成本優勢。

根據2018年發布的環評報告和公司公告,天賜材料與中央硝子合作開發的液態六氟產品折固后(折固比例約為3:1)的單噸成本為6-7萬元,低于行業平均的10-13萬元水平。

此外,企業的發展戰略也是一大關鍵性因素。天賜材料早在2007年就開始布局六氟產品,隨后多次革新生產工藝,使得電解液的生產成本越來越低、產能不斷擴大。

經過十多年的發展,天賜材料已經建立起明顯的先發優勢,而大部分其他廠商則未能踩準節奏,最終因為一些關鍵戰略的選擇分歧而被拉開差距。即使后發廠商重新開始追趕,也大概率會因為客戶驗證等原因錯失發展窗口期。

東方證券研報顯示,天賜材料的垂直一體化布局可以有效提高原料利用率,加上自產六氟,使得天賜材料2019年電解液綜合成本約為3.09萬元/噸,低于新宙邦的3.97萬元/噸,并直接帶動公司電解液單噸盈利高于新宙邦電解液單噸盈利。

高工鋰電數據顯示,2020年,中國電解液出貨量排名前五的廠商市占率(CR5)達72.4%,進入2021年以來仍在上行。

在可預見的未來,隨著新能源產業的發展,電解液的需求也會快速增長,頭部廠商的規模和成本優勢將會進一步顯現,而這也將進一步加劇頭部聚集,在技術路線不變的情況下,馬太效應將是這一領域永恒的話題。

下一個戰場

在未來,這場戰爭的主戰場正在發生改變。

多年以來,鋰電行業都沒有滿足于六氟,而是不斷在尋找新型鋰鹽來優化電解液性能。

由于六氟在高溫下易分解且對水敏感,導致其在高溫、高壓電領域的應用受限,市場亟需可以耐高溫、耐高電壓、阻燃的新型電解質,特別是抑制氟化氫的生成,從而延長電池壽命、提高倍率性能和安全性。

目前,產業界主要將目光聚焦在雙氟磺酰亞胺鋰(LiFSI)這種電解質材料上。

將LiFSI作為添加劑加入六氟電解液中,一方面可以通過抑制電解液中氟化氫生成,阻斷六氟的緩慢持續分解,提升電解液的化學穩定性。

另一方面,通過提高電解液的導電率和發揮LiFSI獨特的成膜能力,不僅可以提升電池循環壽命,還可以有效提高電池的低溫放電性能以及高溫保存后的容量保持率,同時具有抑制電池膨脹的效果。

LiFSI已經在寧德時代、LG新能源、松下等多家龍頭電池企業的電芯中得到實際應用。

從本質上來說,六氟與LiFSI的用量是此消彼長的關系,六氟的高價進一步加速了LiFSI的推廣使用。

如果說以六氟為關鍵原材料是電解液的1.0版本,那么以新型鋰鹽LiFSI為關鍵原材料則是電解液的2.0版本。但是,受制于產能規模和技術工藝,LiFSI的價格居高不下。

6月17日,天賜材料公告,擬投資建設年產15萬噸液態六氟項目及年產6萬噸LiFSI項目。

擴產公告發布當日,迅速引來上百家機構調研。徐金富在接受調研時表示,目前三元和鐵鋰電池不斷更新迭代,對高低溫、循環性能和倍率都有著更高的要求,技術趨勢是會用到更多的LiFSI,產品的添加量也會越來越高。產品實現規模化生產后,LiFSI的成本優勢將會進一步體現。

六氟的上一輪提價周期出現在2015-2016年,價格也曾一度攀升至逾40萬元/噸。此后,新能源補貼退坡導致下游動力電池需求銳減,六氟價格又一路走低,于2020年年中跌至7萬元/噸左右。

六氟的價格波動總體上呈現出一定的規律性。在供需偏緊、話語權集中于頭部廠商的背景下,價格短期內大概率仍將保持高位。

2017年年初至2020年年中,由于六氟的價格低位徘徊,垂直一體化做得最為極致的天賜材料成本優勢并不明顯,但仍然通過深度綁定寧德時代提升市占率。

現如今,六氟價格居高不下,LiFSI使用量逐漸增加。

電解液鋰鹽的戰爭,也將進入新的階段。

責任編輯: 李穎